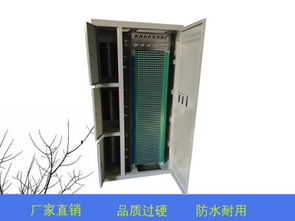

在通讯设备制造与销售领域,大直径工件(如天线反射面、基站结构件、波导管等)的精度直接影响设备的信号传输质量、安装稳定性及长期可靠性。因此,对其内外径尺寸进行精准检测是确保产品质量、提升客户满意度、增强市场竞争力的关键环节。以下系统梳理十六种适用于大直径工件内外径尺寸的检测方法,为通讯设备销售中的技术支持和质量控制提供坚实依据。

一、 接触式测量法

- 大直径千分尺/卡尺:适用于可直接接触的工件外径测量,便携但受限于量程和人为操作误差。

- 内径百分表/千分表:配合环规或标准量块,用于内径尺寸的相对测量,精度较高。

- 弓高弦长法:利用卡尺或专用量具测量弦长与弓高,通过几何计算得出直径,常用于现场或超大工件。

- π尺(直径卷尺):直接缠绕工件外圆读取直径值,快速简便,特别适合现场大口径测量。

- 三坐标测量机(CMM):高精度接触扫描,可获取内外径完整轮廓数据,但设备成本高,对环境和操作要求严格。

二、 非接触式测量法

- 激光扫描仪:高速获取工件表面海量点云,重构三维模型后精确提取内外径尺寸,高效且不损伤工件。

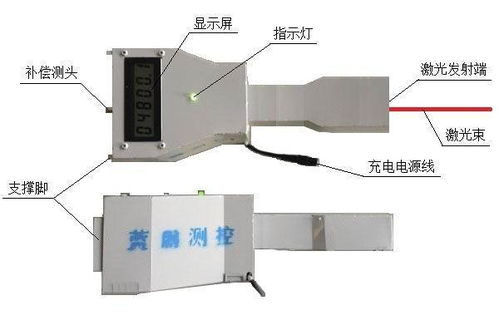

- 激光测距仪/跟踪仪:通过多角度或跟踪靶球测量空间点坐标,计算大直径,灵活适用于大型工件现场测量。

- 工业视觉测量系统:使用高分辨率相机和图像处理技术,通过边缘提取和标定计算直径,适合批量在线检测。

- 光学投影仪/工具显微镜:将工件轮廓放大投影到屏幕与标准图比对,适合检测具有复杂轮廓的端面或截面尺寸。

- 超声波测厚仪(间接测量):通过测量壁厚并结合外径推算内径,或反之,适用于管状类工件。

三、 专用与辅助测量法

- 大型卡规/塞规(极限量规):通止端快速判断尺寸是否在公差带内,效率高,专用于大批量生产的工序检验。

- 绕测法(卷尺结合计算):测量圆周长后除以圆周率π得到直径,方法古老但实用,需注意带材张力与修正。

- V型块配合量表法:将圆柱工件置于V型块上,通过测量高度变化量间接计算直径变化,适合检测圆度误差对直径的影响。

- 对滚法:使工件与已知直径的标准滚轮无滑动地对滚,通过周长比例或旋转编码器计数推算直径。

- 经纬仪/全站仪测量系统:利用大地测量原理,通过角度和距离交会确定空间点坐标,用于超大尺寸工件(如大型抛物面天线)的安装与检测。

- 数字化便携式手臂测量机:集成了接触测头与非接触扫描头,灵活性高,可在车间或安装现场进行三维尺寸检测。

与对通讯设备销售的启示

对于通讯设备销售而言,深入了解这些检测方法不仅有助于向客户专业地阐述产品(如天线、机柜、滤波器腔体)的制造精度与质量保障体系,还能在售前技术沟通和售后质量异议处理中占据主动。建议:

- 销售与技术联动:销售人员应掌握基本检测知识,并能协同公司技术部门,针对客户关注的特定工件(如5G Massive MIMO天线阵列的安装孔位直径)提供权威的检测报告或方案。

- 强调质量承诺:将高精度的检测能力作为产品卖点,证明企业对供应链和质量控制的严格管理,从而建立客户信任。

- 提供解决方案:对于有特殊检测需求的客户,可以推荐或配套提供合适的检测方案与服务,从单一产品销售向“产品+质量服务”综合解决方案拓展,提升附加值。

精准的尺寸检测是连接精密制造与可靠应用的桥梁。在通讯设备行业竞争日益激烈的今天,夯实这一基础环节,无疑将为销售工作注入强大的技术底气与信誉保障。